河南新乡某汽车公司定制真空双室油淬炉项目

客户背景

河南新乡某汽车零部件制造企业,专注于汽车金属框架模具钢的热处理加工。

随着新能源汽车市场需求的快速增长,客户对模具钢的强度、精度及生产稳定性提出更高要求。然而,传统热处理工艺存在工件氧化、变形率高、能耗大等问题,导致产品良品率不足85%,需升级热处理设备以匹配其智能化生产线需求。

痛点与挑战

工艺缺陷:传统气体保护炉易造成模具钢表面氧化,需二次加工,增加成本。

效率瓶颈:单室炉生产节奏慢,无法满足客户“大型模具”的交付要求。

控温精度不足:汽车金属框架结构复杂,薄壁部位易因冷却不均导致变形,影响装配精度。

汽车金属框架

定制化解决方案

我司技术团队深入客户工厂调研后,为其量身打造VOGQ-1000型真空双室油淬炉,核心方案包括:

双室设计:加热室与冷却室独立运作,实现“一炉加热、一炉淬火”的连续生产模式,效率提升40%。

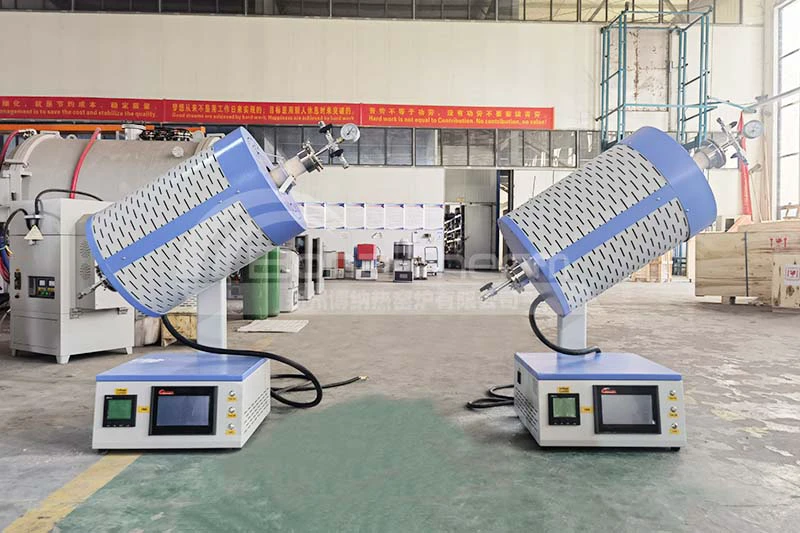

加热室与冷却室独立运作

真空防氧化+油淬控形:真空度≤5×10⁻³Pa,彻底杜绝氧化;分级油淬技术确保模具钢硬度达HRC58-62.变形率<0.05%。

智能温控系统:采用多区PID控温+物联网远程监控,炉温均匀性±3℃,工艺数据可追溯,满足汽车行业IATF 16949标准。

客户实地考察与信任建立

2025年4月7号,客户技术总监率队赴我司郑州生产基地考察,重点参观:

设备生产线:观摩同类真空油淬炉的装配流程,认可模块化设计及进口密封件(德国博格曼)的可靠性。

客户技术总监率队赴博纳热真空炉生产基地考察

项目成果与价值

设备投产后,客户反馈:

效率突破:单日产能提升至50%,年处理量可达万件,支撑客户斩获新能源车企亿元订单。

质量飞跃:模具钢一次合格率提升至98.2%,表面光洁度Ra≤0.8μm,省去抛磨工序,单件成本降低18%。

绿色生产:真空系统节能设计+余热回收装置,综合能耗较旧设备下降35%,年减碳超200吨。

客户参观博纳热真空双室油淬炉厂区

客户评价

“从方案设计到安装调试,博纳热工程师的响应速度和技术专业性远超预期!真空双室油淬炉不仅解决了我们的工艺缺陷(模具钢的冷作和热作),并且针对真空油淬炉的热作和冷作工艺给予指导,其自动化功能还节省了20%人工。”

——该汽车零部件制造企业生产工程师 张先生