陕西某新材料研究公司定制的1350℃钼箔真空气淬炉成功交付

客户背景

陕西某新材料研究公司专注于高精度模具及刀具生产,其产品广泛应用于汽车制造、航空航天领域。随着客户对产品硬度、耐磨性及尺寸精度的要求日益提升,传统热处理设备已无法满足其工艺升级需求,需一套高温性能稳定、冷却效率优异且环保节能的热处理解决方案。

客户需求痛点

高温均匀性不足:原设备在1300℃以上温控波动大,导致工具钢组织均匀性差。

冷却变形难题:油淬工艺造成工件表面氧化、变形,增加后期加工成本。

能效与环保压力:传统工艺能耗高,且存在油雾污染问题。

定制化解决方案

针对客户需求,我司提供 BR-QHM-557型钼箔真空气淬炉,核心配置如下:

钼箔炉膛(500×500×700mm)

钼箔炉膛设计:钼箔炉膛(500×500×700mm),确保1350℃下长期稳定运行,热均匀性≤±5℃,满足ASP-23、M2等高合金工具钢处理需求。

高效气淬系统:配备20Bar氮气快速冷却装置,冷却速率较传统工艺提升40%,工件硬度达62-64HRC的同时,变形量控制在0.05mm以内。

智能控制系统:集成多段程序升温、自动泄压保护及远程监控功能,能耗降低30%。

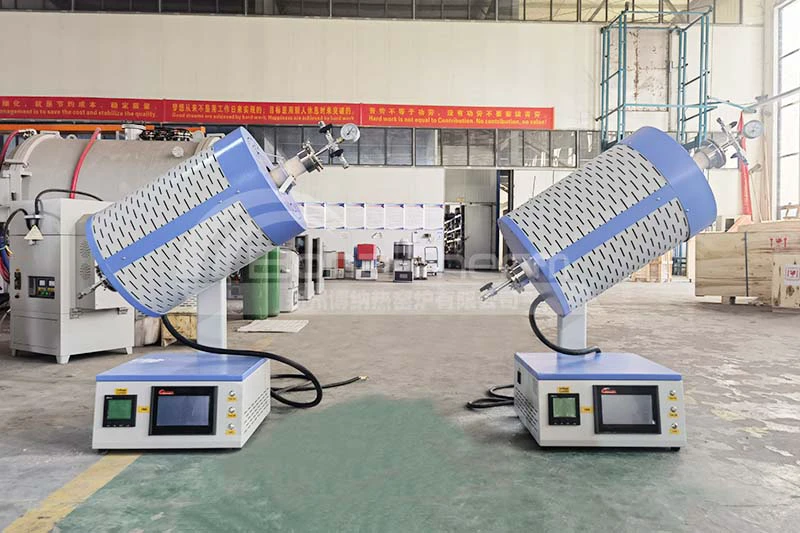

真空气淬炉实拍

实施成果

质量提升:处理后工具钢金相组织均匀性提升至95%。

降本增效:单批次处理时间缩短25%。

客户反馈

真空钼箔炉实拍

“从设备定制到交付调试仅用55天,炉膛尺寸精准匹配我们的模具装载架,气淬工艺彻底解决了薄壁件变形难题。目前设备已稳定运行4个月,成为我们抢占市场的利器。”——客户技术总监

上一篇: 河南新乡某汽车公司定制真空双室油淬炉项目